Los PCB, Printed Circuit Board son básicamente el soporte físico donde se instalan componentes electrónicos, realizando además la interconexión eléctrica entre ellos y facilitando el conexionado con los terminales/dispositivos de entrada y/o salida de un circuito electrónico. Esto ya lo vimos en una publicación anterior, qué es un PCB (Printed Circuit Board) o Placa de Circuito Impreso.

También vimos cómo fue su proceso de evolución desde los primeros métodos "manuales", alguno de los cuales hoy todavía se usan en diseños domésticos o de bajo nivel de compeljidad.

Hoy vamos a ver cómo es realmente el proceso de diseño y fabricación de las actuales Placas de Circuito Impreso, PCB (Printed Circuit Board).

¿Qué hay dentro de una PCB?

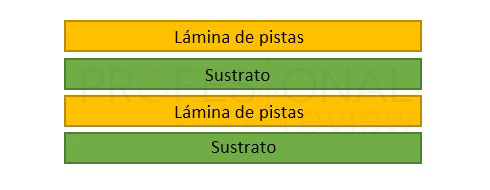

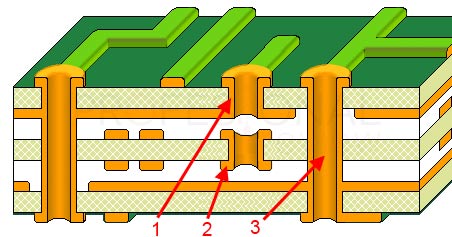

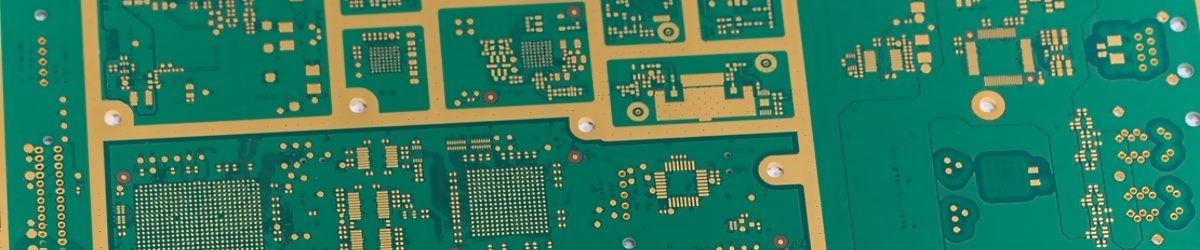

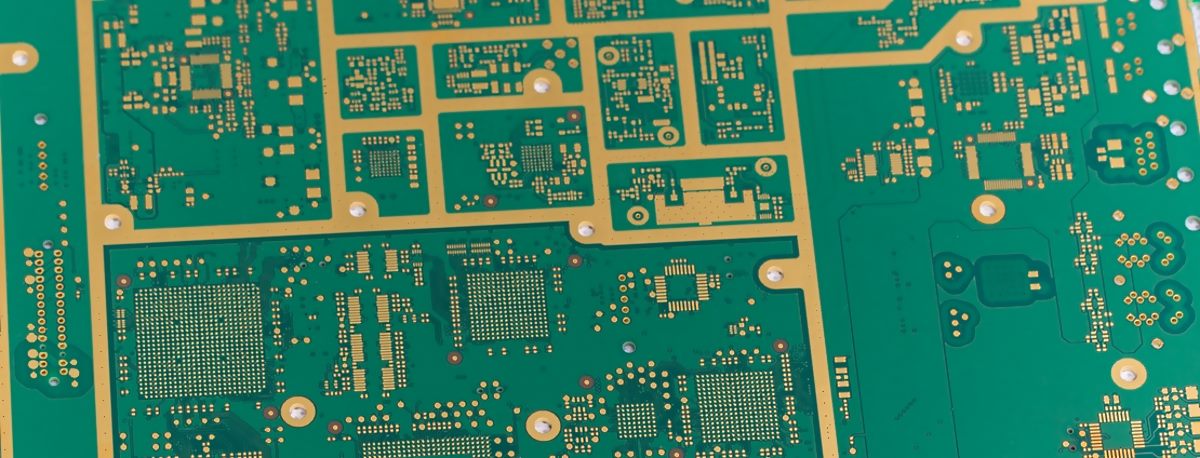

Los circuitos impresos están compuestos por una serie de capas conductoras, al menos los más complejos. Cada una de estas capas conductoras está separada mediante un material aislante que se llama sustrato. Para conectar pistas de distintas capas se utilizan orificios llamados vías que pueden atravesar completamente la PCB o solamente llegar hasta una determinada profundidad.

El sustrato puede ser de distintas composiciones, pero siempre de materiales no conductores para que cada una de las pistas eléctricas lleven su propia señal y voltaje. El más utilizado actualmente se llama Pértinax que básicamente es un papel cubierto de resina, muy fácil de manejar y de mecanizar. Pero en los equipos de altas prestaciones se utiliza un compuesto llamado FR-4 es que un material de fibra de vidrio cubierto de resina resistente al fuego.

Los componentes electrónicos por su parte, irán casi siempre en la zona externa de las PCB, e instalados en ambas caras, para aprovechar al máximo la extensión de ellas. Antes de crear las pistas eléctricas, las distintas capas de la PCB solamente están formadas por el sustrato y unas láminas muy fina de cobre u otro material conductor, y será mediante una máquina similar a una impresora como se crearán éstas y a través de un proceso bastante largo y complejo.

Proceso de creación de la PCB

Ya sabemos de qué están formadas las placas de circuitos integrados, pero sería muy interesante saber cómo se fabrican. Es más, nosotros mismos podremos crear un circuito integrado básico comprando una de estas placas, pero por supuesto el proceso será bastante distinto al que se utiliza en la realidad.

Diseño de la PCB mediante software

Todo comienza con el diseño de la PCB, trazando las pistas eléctricas necesarias para conectar los componentes, así como enumerar cuántas capas van a ser necesarias para poder generar todas las conexiones que van a ser necesarias para los componentes.

Este proceso se realiza mediante software de ordenador CAM como por ejemplo TinyCAD o DesignSpark PCB, muy usado en las carreras de ingeniería. No solamente se diseñan las pistas eléctricas, sino que también se crean las distintas etiquetas para enumerar componentes instalados e identificar cada conector.

Se documentarán todos los pasos necesarios del proceso de elaboración para que el fabricante sepa exactamente qué debe hacer cuando se le envíe el proyecto.

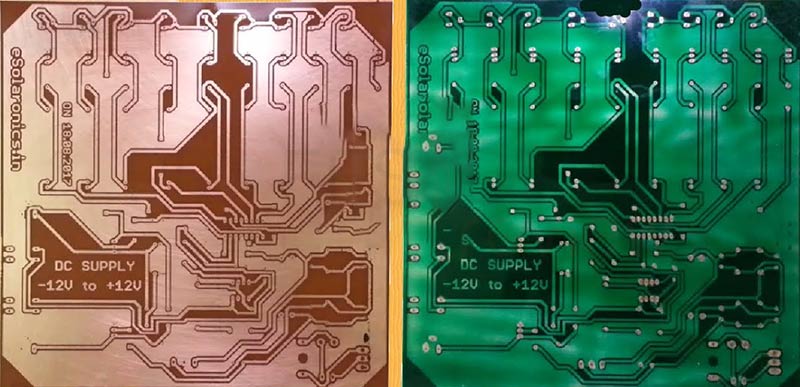

Serigrafiado y trazado fotográfico

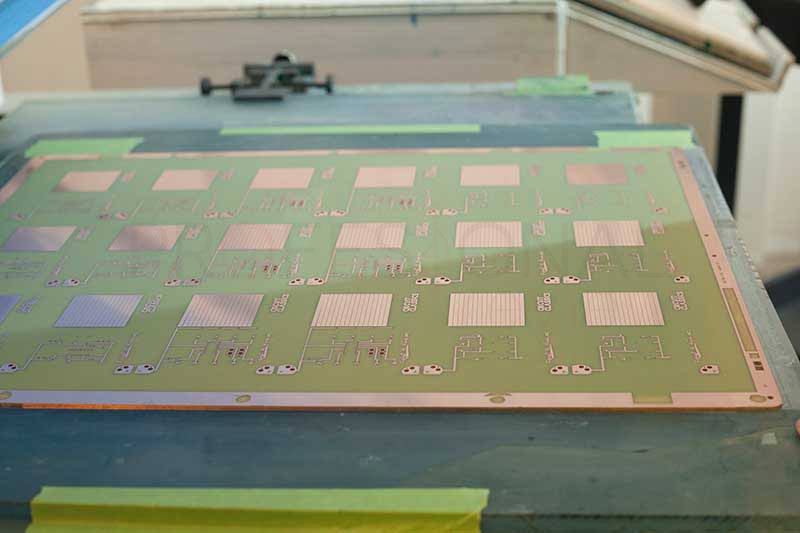

Una vez diseñada, ahora pasamos directamente al fabricante el proyecto y será donde comience la creación física de una PCB. El proceso siguiente se llama trazado fotográfico, mediante el cual una máquina similar a una impresora (fotoplotter) traza mediante láser un gráfico con las máscaras de conexiones de los elementos electrónicos.

Para ello se utiliza una fina lámina de metal conductor de unas 7 milésimas de pulgada. Estas máscaras servirán luego para determinar dónde van pegados los componentes electrónicos. En los procesos más avanzados, este proceso se hace directamente en la PCB con una impresora que graba con este metal las máscaras de conexión.

Impresión de capas internas

Lo siguiente que se hace es la impresión en la PCB de las distintas pistas eléctricas internas, con un compuesto especial. Se trata de “pintar” un negativo de las pistas eléctricas sobre la lámina para crear un patrón conductor con un material fotosensible o de película seca. Pues bien, esta película que se ha creado, se expone a un láser o luz ultra violeta para retirar el material sobrante y así se creará un negativo del circuito final.

Este proceso se realiza si la PCB dispone de capas internas con pistas conductoras. Además, este proceso luego se repetirá en las capas exteriores de la PCB para crear las pistas de cobre finales y acorde al diseño del circuito.

Inspección y verificación (AOI)

Una vez realizadas las distintas capas de pistas conductoras una máquina se encargará de inspeccionar que todas son correctas y funcionan bien. Esto se hace de forma automatizada comparando el diseño original con la impresión física, para buscar cortocircuitos o pistas partidas.

Película de óxido y laminación

A cada una de las láminas impresas con las pistas conductoras se le realiza un tratamiento de óxido para mejorar las capacidades y durabilidad de las pistas de cobre de cada capa.

Gracias al proceso, se evitará la delaminación de las distintas capas y pistas conductoras en PCB especialmente sensibles o con gran cantidad de componentes como las de los ordenadores.

Lo siguiente que se debe hacer es construir la PCB definitiva, para ello se irán uniendo cada una de las capas de circuito mediante láminas de fibra de vidrio con resina epoxi, Pértinax o cualquier otro método que se utilice. Todo ello irá perfectamente pegado mediante una prensa hidráulica y es así como obtendremos la placa de circuito integrado.

Perforación de orificios

En la totalidad de ocasiones vamos a necesitar realizar una serie de orificios a las PCB mediante taladrado para poder unir las distintas capas y pistas de cobre. También necesitaremos perforaciones completas para poder sujetar elementos electrónicos o distintos conectores o ranuras de expansión.

El proceso de perforación debe ser de una enorme precisión, para conservar la integridad de la PCB, por lo que se utilizan cabezales de carburo tungsteno, el material más duro que existe.

Metalizado de los orificios

Para que estos orificios puedan establecer comunicación con las distintas pistas internas, será necesario un proceso de chapado con una fina película de cobre para proporcionar la conductividad necesaria. Estos chapados serán de entre 40 y 60 millonésimas de pulgada.

La PCB ya está preparada para trazar las pistas de cobre sobre las caras exteriores de ella.

Película exterior de pistas y galvanoplastia

Ahora pasamos a crear las pistas conductoras del exterior, y para ello vamos a seguir el mismo procedimiento que para crear las pistas internas. Primero creamos la película seca en forma de negativo del circuito final. Luego, mediante un láser, se crean los espacios en donde el cobre se va a depositar para crear las pistas conductoras.

Y a continuación la PCB se someterá a un proceso de galvanoplastia, que consiste en pegar el cobre en las zonas libres de lámina seca y así formar las pistas eléctricas de la PCB. La PCB se coloca en un baño de cobre y éste de adherirá mediante electrólisis a los patrones conductores para crear pistas de un grosor de tan solo 0,001 pulgadas.

Luego se le añadirá otra capa de estaño encima de la de cobre para proteger éste del ataque químico cuando se vaya al proceso SES o “strip-etch-strip”

Strip etch strip

Este es penúltimo paso, se va a eliminar el cobre sobrante de la PCB, el sobrante será el que no hemos bañado de estaño. De esta forma solamente quedará el cobre protegido con estaño.

Posteriormente debemos de retirar también el estaño mediante un tratamiento químico para finalmente dejar solo las pistas de cobre que finalmente van a ser las que van a conectar componentes y trasportar la electricidad.

Ahora otro proceso de AOI verificará que todo está correcto para finalmente grabar la máscara y la leyenda.

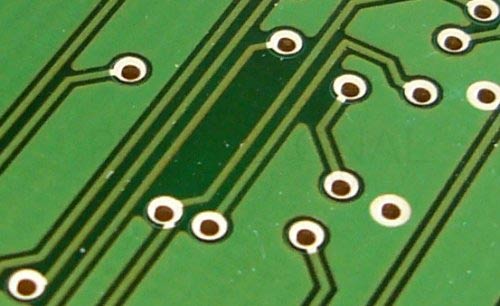

Mascara de soldadura y leyenda

Finalmente, a la placa de circuito electrónico se le aplicará una máscara de soldadura para que posteriormente sea posible soldar los componentes a las pistas correctamente y justamente en el sitio donde deben ir.

Luego también se imprime la leyenda compuesta por la información que el diseñador haya querido proporcionar el la PCB, como nombre de conectores, código de elementos, etc. Además, también se efectuará el diseño final de la PCB con los colores que el fabricante quiera darle, tal y como vemos en las placas base gaming, etc.

Soldadura de componentes y pruebas finales

La PCB está lista y solamente quedará añadir los componentes mediante brazos robots de alta precisión, y las correspondientes ranuras. De esta forma la placa esta lista para ser probada eléctricamente y comprobar que funciona correctamente.

También añadiremos las máscaras de conexiones para soldar estos elementos correctamente.

Para saber más

- Qué es un PCB o placa de circuito impreso – Altium

- Qué es una PCB o Placa de Circuito Impreso. Uso, cómo se fabrica | profesionalreview.com

- Proceso de Servicios de Montaje de Placa de Circuito Impreso (PCB) – PCBWay

.jpg)