Como cualquier calefacción de una instalación tan grande, en el edificio de electricidad electrónica se dispone de un cuarto de calderas. La primera para el edificio principal y la segunda para el nuevo edificio. Este primer proyecto abarca el edificio principal con lo que únicamente se trata la primera caldera.

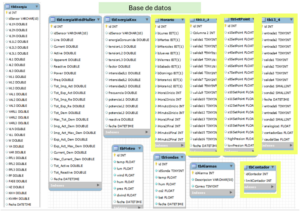

Interruptores generales de la sala de calderas

En el cuadro de la entrada, junto a la puerta a mano derecha, se encuentra el cuadro de alimentación general de la sala y ambas calderas.

Los interruptores deben estar en la posición de la foto (señalando el 1) para que tanto la sala como la caldera estén alimentadas.

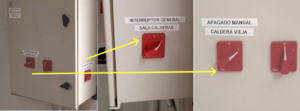

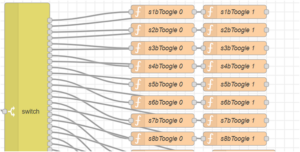

La caldera del edificio principal de electricidad/electrónica puede funcionar en 2 modos, automático y manual. Para ello se dispone de 2 automáticos que deben estar accionados en el mismo modo:

- Uno situado en el cuadro “Enertec” de la sala de calderas.

- Modo manual: se fuerza el accionamiento de los dos quemadores, la válvula de 3 vías que mezcla el retorno y la bomba. (Esta señal no se refleja en el cuadro de mando del sistema)

- Modo AUTOMÁTICO: es el propio sistema el que acciona los dos quemadores, la válvula de 3 vías que mezcla el retorno y la bomba en función de la temperatura de las aulas. Solamente es necesario que haya al menos demanda de un aula

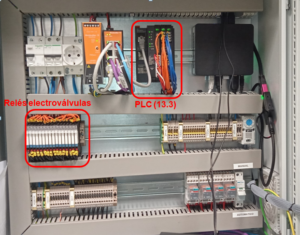

- Otro situado en el cuarto eléctrico del edificio de electricidad/electrónica, que acciona exclusivamente las electroválvulas de los radiadores de cada aula.

- Modo Manual: Poniendo en manual se fuerzan los relés de la imagen que activan las electroválvulas de las aulas. (Esta señal no se visualiza en el cuadro de mando del sistema).

- Modo AUTOMÁTICO: Poniendo en modo automático el sistema controla las electroválvulas en función de la temperatura de cada aula.

La caldera tiene 2 consignas de temperatura analógicas, una para quemador, de manera que entrará en funcionamiento el primer quemador para alcanzar una temperatura determinada y el otro quemador entrará en funcionamiento cuando se requiera alcanzar la segunda temperatura determinada:

- Tª primer quemador: 65ºC

- Tª segundo quemador: 75ºC

En el apartado Alarmas del blog queda explicado como se lee el valor de presión de la caldera y se muestra una alarma de presión alta por encima de 5 bares y de presión baja por debajo de 0,5 Bares en la caldera, siendo estos dos valores configurables.

En el apartado Aulas del blog se explica detalladamente cómo se miden mediante 14 sondas, instaladas en las aulas, los valores de temperatura, humedad y CO2 de las aulas y se hacen llegar estos datos a la base de datos del NUC, que es el «cerebro del sistema».

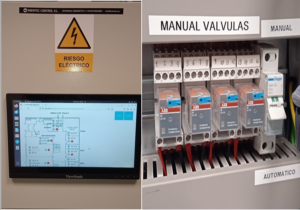

Las válvulas pueden funcionar en modo manual forzando su estado de abierto o cerrado o ser controladas en modo automático por el sistema mediante esta pantalla del dashboard.

El valor de temperatura será uno de los determinantes para abrir o cerrar las válvulas que permiten la circulación de agua en cada uno de los 14 espacios.

El valor de temperatura es comparado con el valor de consigna programable para cada espacio a través del dashboard.

Donde se puede seleccionar la temperatura de cada aula de forma independiente. Por defecto en verano está en 19º y en invierno a 20ª aunque se puede decidir otros valores en función de la experiencia. Si el valor determinado por la sonda de temperatura del aula es inferior a la temperatura deseada que se ha programado, (además de estar en el horario programado) se da la orden de abrir la electroválvula.

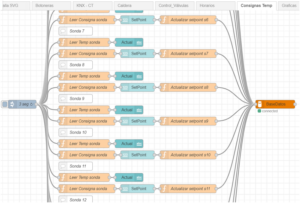

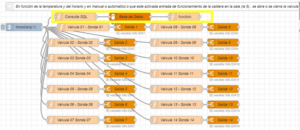

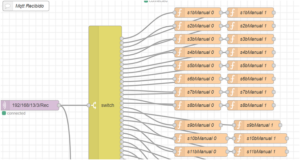

Aquí tenemos la programación de este apartado en Node Red:

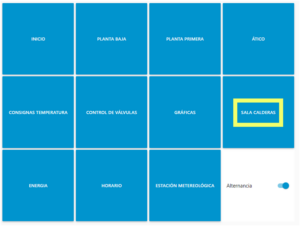

Estos son los botones del dashboard del edificio de electricidad electrónica en los que se pueden realizar las configuraciones que se explican arriba y visualizar la sala de calderas.

En el botón de horario programado se reflejan y configuran los horarios de mañana y tarde laborales o desactivación de horarios en el caso de vacaciones:

Aquí podemos ver la programación de horarios en Node Red:

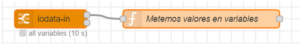

En este flujo se realiza el control de los horarios. Cada 10 segundos se consultan los valores en BBDD para pintarlo en el Dashboard, y por otro lado, cuando el usuario modifique algún valor se actualizará en la BBDD.

Estas válvulas están instalas en el falso techo de las aulas o en la entrada del radiador en el caso del departamento de electrónica. Las que se han instalado son válvulas, con referencia 30223200, de dos vías con conexión de tubo 3/4″ Hembra con micro fin de carrera de zona no desmontables para funcionar como reguladores todo-nada.

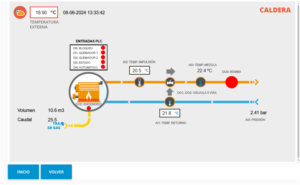

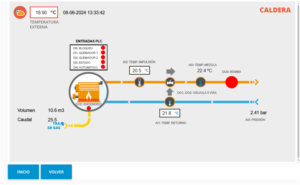

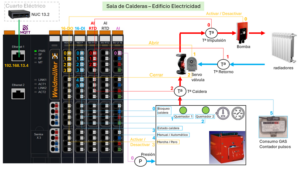

Hasta ahora hemos visto dos de los botones y falta por ver el resultado de presionar el botón «SALA CALDERAS» que es:

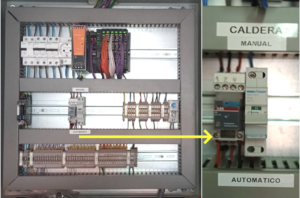

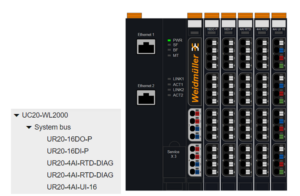

Donde se detallan temperaturas caudales y entradas y salidas al PLC que controla la sala. Posteriormente hablaremos de la sala de calderas pero a continuación se indica cómo se realizaría la apertura de cada una de las electroválvulas en caso de que el cerebro NUC lo indique. Así que es necesario volver al cuadro eléctrico de electricidad-electrónica donde se encuentra el PLC 13.3, UC20-WL2000-AC , que tiene acoplado un bloque de 16 salidas digitales que se comunican con los relés de 24 voltios DC y 6 Amperios Weidmuller RSS113024 y estos actuaran sobre sus válvulas de aulas correspondientes:

Este PLC 13.3 consta de 1 módulo de 16 salidas digitales, 14 de las cuales (de la 0 a la 13) se utilizan para activar y desactivar los 14 relés que actuarán sobre las electroválvulas, y 1 módulo de comunicaciones serie RS-485 para las señales Modbus RTU de los paneles solares y del medidor de energía.

Llegado este momento tenemos que entrar en el apartado de programación de Node Red que posee dos flujos:

En este flujo se consultan los valores actuales de las sondas ubicadas en las aulas, y el valor actual de las consignas de temperatura. En función de estos valores, de la histéresis de medio grado y del estado manual/automático se actúa abriendo o cerrando la electroválvula del aula correspondiente. La programación está descrita en el apartado aulas.

A continuación, se programa la acción a realizar (abrir o cerrar) sobre cada electroválvula. En función de la temperatura, del horario, del modo manual/automático o que esté activada la entrada de funcionamiento de la caldera (la entrada digital 5, que es el canal 4) se abre o se cierra la válvula.

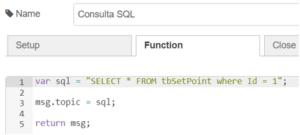

Con estos NODOS SEÑALADOS EN AMARILLO se consulta en la base de datos el valor actual de las consignas de temperatura de cada aula. Esto se necesita para abrir la electroválvula en caso de que la temperatura actual esté por debajo de la consigna.

Con los nodos bajo ellos se controla la activación de las electroválvulas:

- Si en el NUC está en modo automático, entonces la activación la realiza la remota 13.3 teniendo en cuenta el valor de la consigna y una histéresis de +/- 0,5 grados centígrados.

- Si en el NUC está en modo manual, entonces la activación la realiza el NUC y por tanto se lee el valor manual del NUC y se actúa sobre la válvula.Las variables “bManual” indican si la electroválvula se comanda en modo automático según la lógica del programa, o en modo manual indicado por el usuario.

También se envían y reciben datos del estado de las válvulas, en este flujo por un lado se introducen en variables globales:

- Los datos enviados por el NUC con el estado del control Manual/Automático de las electroválvulas.

- El valor On/Off en caso de estar en modo manual. Este valor se indica en la variable “bToogle”.

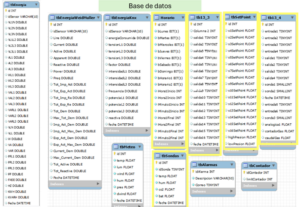

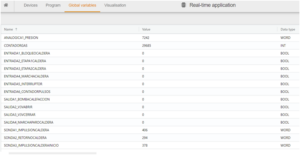

La base de datos utilizada es MySQL. Se encuentra ubicada en el NUC (192.168.13.2) en el puerto 3306. El nombre del esquema es BaseDatos y consta de las siguientes tablas señaladas en amarillo para cumplir funciones a las que se ha hecho mención :

- Horario: Contiene 2 registros con los 2 horarios (mañana/tarde) y los días de la semana y las horas.

- tb13_3: Cada registro es una inserción temporal, cada 3 minutos, con el estado de las electroválvulas.

- tbSetPoint: Contiene 1 registro con todas las consignas (temperatura, presión…).

- tb13_4: Cada registro es una inserción temporal, cada 3 minutos, con el estado de las entradas y salidas del PLC de la sala de calderas.

- tbSondas: Cada registro es una inserción temporal, cada 5 minutos, con las medidas (temperatura, humedad, CO2, batería) de las 14 sondas.

Hemos explicado la interrelación de cuatro de las cinco tablas de la base de datos con la apertura y el cierre de las válvulas, faltaría explicar en detalle lo que es el corazón de la calefacción, la sala de calderas, el PLC 13.4 que está ubicado en esta sala, su comunicación con el NUC y los valores que se almacenan en la base de datos MySQL del NUC en la tabla tb13_4.

Pero primero vamos a volver a la sala de calderas para ver los elementos físicos que hay para realizar medidas.

De izquierda a derecha tenemos en primer lugar la temperatura exterior que ya sabemos que medimos a través de la estación meteorológica. La fecha y hora se obtienen en el NUC.

En segundo lugar, abajo están los metros cúbicos de gas consumidos y el caudal. Esto se realiza a través del medidor de pulsos localizado justo encima del contador de la compañía de gas. En el apartado «Medida de gas» de este blog podemos ver detalladamente la forma en que se realiza esta medida.

A continuación podemos ver en el diagrama cinco entradas al PLC 13.4 (DI0 a DI4) y una salida DO3 de encendido de la caldera.

Seguidamente tenemos otras dos entradas AIO que es la temperatura de la mezcla AI1 que es la temperatura de retorno a la caldera y AI2 que será la temperatura de impulsión de la caldera, Estas medidas se realizan a través de sondas de temperatura PT100 unidas a los tubos por los que circula el agua que se ven en la siguiente imagen.

A continuación aparecen DO1 y DO2 que son señales de la válvula de tres vías ARA661 de BAXIROCA, esta válvula lo que hace es, en situación normal el agua de retorno se vuelve a calentar en la caldera y vuelve por el impulsor al circuito de calefacción, para ahorrar energía si el circuito de calefacción lleva un tiempo funcionando el agua que retorna a la caldera vuelve a una temperatura lo suficientemente elevada como para no necesitar volver a calentarse en la caldera. Esta válvula lo que haría sería impedir que el agua de retorno vuelva a la caldera, con lo que no se gasta energía para calentarla, sino que se vuelva a impulsar al circuito de calefacción.

Tras ello, en el diagrama, aparece el registro DOO que es la bomba de impulsión Quantum ECO de BAXI que hace que el agua circule adecuadamente por el circuito de calefacción.

Finalmente tenemos AIO que es la presión del circuito de la caldera que pone 2,1 bar . Esta medida se realiza con un TRANSDUCTOR DE PRESION 0-10 BAR SALIDA 4-20mA CONEXION G1/4″ PRECISIÓN +/- 0,5% F.S. CONECTOR DIN43650 A que va a dos hilos hacia el PLC13.4

Falta comentar como anécdota y por comentar todos los elementos que encontramos en la sala de calderas que hay un sistema de válvula de seguridad que corta el gas hacia la caldera en caso de que se corte la luz en el cuarto. Este sistema tiene una tubería de bypass por si fuera necesario cambiar la válvula.

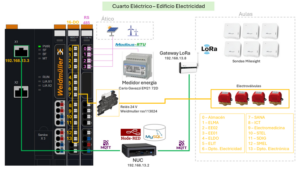

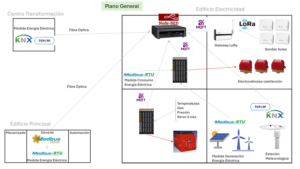

Una vez que hemos visto todos los elementos físicos podemos pasar a los esquemas de comunicaciones y programación empezando por el esquema, la foto del cuadro y continuando por describir los detalles.

- PLC (13.4). Controla las señales analógicas y digitales de la caldera de gas.

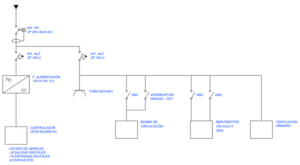

Esquema eléctrico del cuarto de calderas:

En el esquema eléctrico y encima a la izquierda del PLC Weidmuller vemos un bloque naranja que será su fuente de alimentación de 24 V de la misma marca.

El PLC 13.4 consta de 1 módulo de 16 salidas digitales, 1 módulo de 16 entradas digitales, 2 módulos de 4 entradas analógicas RTD (para sondas de temperatura) y 1 módulo de 4 entradas analógicas normales.

En el módulo de salidas digitales:

Las 4 primeras salidas (de la 0 a la 3) están conectadas de la siguiente forma:

- Salida 0: Activar/desactivar la bomba de impulsión de calefacción.

- Salida 1: Abrir válvula de 3 vías para mezclar el agua de retorno.

- Salida 2: Cerrar válvula de 3 vías para mezclar el agua de retorno.

- Salida 3: Marcha/Paro de la caldera.

En el módulo de entradas digitales:

Las 6 primeras entradas (de la 0 a la 5) están conectadas de la siguiente forma:

- Entrada 0: Bloqueo de la caldera.

- Entrada 1: Quemador 1.

- Entrada2: Quemador 2.

- Entrada3: Estado de la caldera.

- Entrada4: Manual / Automático.

- Entrada5: Contador de pulsos de consumo de gas.

En el módulo de entradas analógicas RTD:

Las 3 primeras entradas (de la 0 a la 2) están conectadas de la siguiente forma:

- Entrada 0: Temperatura de impulsión ubicada después de la válvula de 3 vías.

- Entrada 1: Temperatura de retorno.

- Entrada2: Temperatura de impulsión ubicada antes de la válvula de 3 vías.

En el módulo de entradas analógicas :

Las 3 primeras entradas (de la 0 a la 2) están conectadas de la siguiente forma:

- Entrada 0: Medida de presión

- Entrada2: Medida de presión

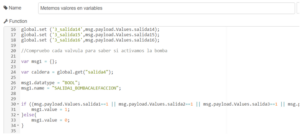

En las variables globales:

Se establecen las variables (entradas y salidas), su tipo de dato y se mapea con su ubicación física para poderlas utilizar en el programa y en node-red.

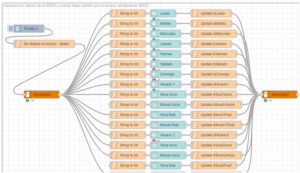

Flujo de Node Red

En este flujo se obtienen los valores de las entradas y salidas del PLC y se almacenan en variables globales y a continuación se envían por MQTT con el topic “’192/168/13/4/Send’” para que el NUC disponga de los valores en tiempo real del estado de la sala de calderas (entradas, salidas, variables de consumo de Gas).

Nota: Cuidado con la posición de las variables en el array, puede cambiar y lo que se almacenaría en cada variable no sería correcto y fallaría la inserción en BBDD.

Además, se ha implementado un posible control manual de la caldera desde el NUC, pero actualmente el NUC no envía valores al Topic “192/168/13/4/Rec”. Es decir, a través de nuestro panel de control o dashboard podríamos decidir realizar estas acciones que ahora están controladas desde los mandos de los propios dispositivos físicos.

- Salida 0: Activar/desactivar la bomba de impulsión de calefacción.

- Salida 1: Abrir válvula de 3 vías para mezclar el agua de retorno.

- Salida 2: Cerrar válvula de 3 vías para mezclar el agua de retorno.

- Salida 3: Marcha/Paro de la caldera.

Arriba se explicó paso a paso como se decidía si había que abrir o no cada una de las 14 válvulas de las aulas

A la derecha del programa se establece el setpoint de temperatura deseada de impulsión. (Actualmente está hardcodeado a 65ºC, se podría mejorar haciéndolo editable por el usuario en el dashboard) También, como se quiere que esta consigna de impulsión sea variable en función de la temperatura exterior, habrá que introducir una nueva lógica en el futuro.

Por una parte se lee por MQTT el estado de las electroválvulas y si hay demanda de alguna de ellas se activa la bomba para que el agua caliente fluya hacia los radiadores.

En cuanto a la caldera, se encenderá (activación de la señal 4 de salida del autómata que es la entrada Marcha/Paro de la caldera) cuando:

- el día actual esté dentro del horario programado

- cuando haya demanda de la calefacción (al menos un aula demande calor y por tanto una electroválvula esté activada).

La bomba se activará cuando:

- haya demanda de calefacción

- la caldera (señal marcha/paro) esté activada.

Además, se abrirá o se cerrará la válvula de 3 vías en función de si la temperatura actual alcanza la consigna de impulsión establecida. La acción de abrir o cerrar dura 3 segundos, después se para y se comprueba de nuevo si alcanza consigna o no y se repite el proceso.

El NUC es el cerebro del sistema, ya que posee toda la información de los sistemas de los otros apartados y además:

- De la sala de calderas (Temperaturas de impulsión, consumo de Gas, Presión, estado de la caldera)

En función de estos valores se controla:

- Medidas de consumo de gas.

- Arranque y paro de la caldera.

- Apertura y cierre de electroválvulas para llevar a consigna la temperatura de las aulas.

- Alarmas de Presión de caldera, etc.

El esquema del flujo de información se observa en el plano general.

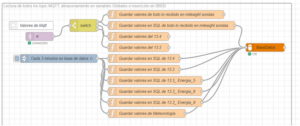

MQTT_Variables_BBDD Base de Datos:

En este flujo, se reciben todos los topics enviados por MQTT de los PLCs 13.3 y 13.4 y su información se almacena en variables globales y en la base de datos.

Además, se lee de la base de datos los valores de las consignas de temperatura de las aulas y del límite del contador de gas para almacenarlo todo en variables globales y usarlo posteriormente.

Hemos llegado a la parte de la botonera del dashboard a través de la cual accedemos a la sala de calderas:

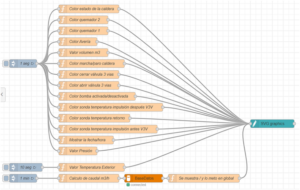

Que está programado gráficamente de la siguiente forma para adquirir los valores necesarios y poner los colores en los cursores configurables:

En este flujo se establecen los colores de los pilotos y los valores de los campos de texto del gráfico SVG que muestra el estado de la caldera de gas.

Base de datos

La base de datos utilizada es MySQL. Se encuentra ubicada en el NUC (192.168.13.2) en el puerto 3306. El nombre del esquema es BaseDatos y consta de las tablas en amarillo que cumplen funciones en este apartado de funcionamiento de caldera y su gráfica: